www.engineering-russia.com

18

'17

Written on Modified on

Практический подход к управлению нерациональным использованием в производстве

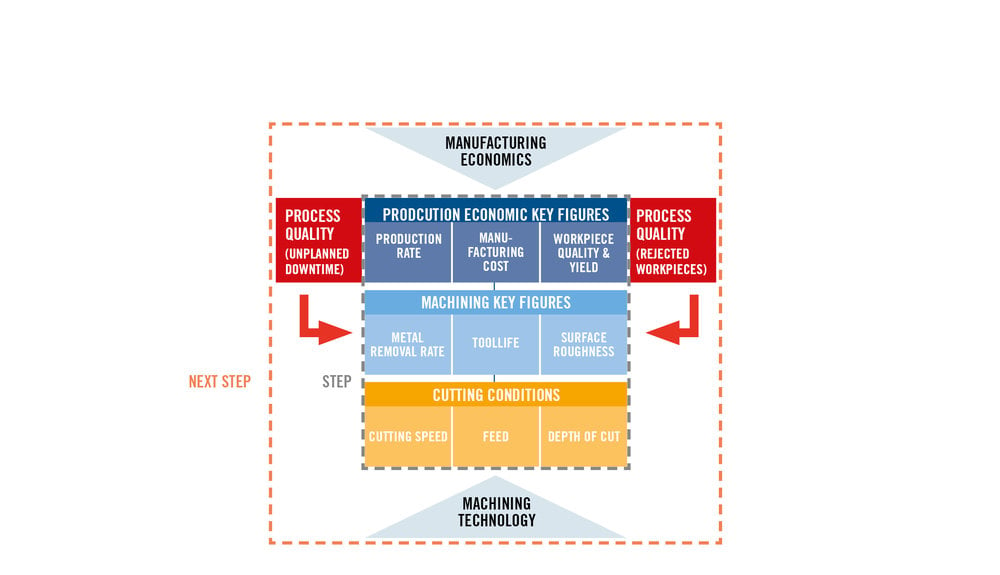

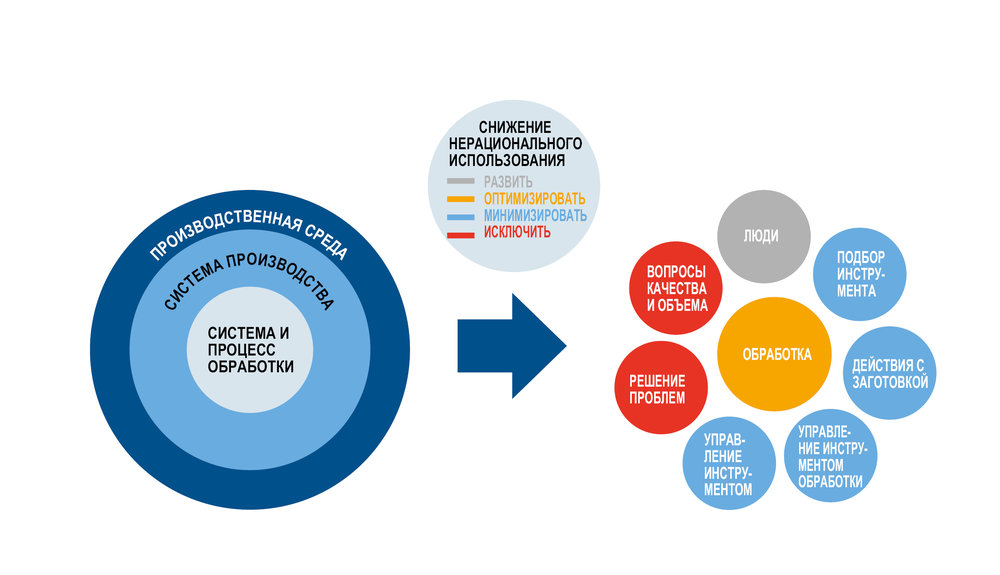

Производители постоянно ищут способы повысить производительность и эффективность. Сегодня для достижения этой цели часто применяются программы высокого уровня, которые можно охарактеризовать такими ключевыми словами, как облачная обработка данных, управляемое данными производство, киберфизическая система и четвертая промышленная революция Industry 4.0. Эти современные программы основаны на превосходных концепциях и могут привести к впечатляющим результатам. Однако зачастую производственные условия мешают реализации перспективных планов, и наличие неконтролируемого нерационального использования в процессе производства остается суровой реальностью. Прежде чем обсуждать дигитализацию и оптимизацию, производителю необходимо изучить операции, определить обстоятельства нерационального использования и разработать способы его минимизации или устранения. Управление нерациональным использованием — первый шаг в подготовке компании-производителя к внедрению тщательно продуманных «умных» производственных стратегий. Рисунок 1 — Полное отражение всех элементов и их взаимосвязей на производственном предприятии (модель и концепция NEXT STEP).

Основы экономики производства

Производство — это ряд процессов преобразования. Цех изготавливает из сырья обработанные или частично обработанные заготовки с помощью отдельных операций преобразования, таких как ковка, сварка или обработка. Каждая операция включает в себя несколько элементов. Например, основные элементы обработки — режущий инструмент, станок, зажимные приспособления и устройства подачи СОЖ. Вместе эти элементы формируют систему обработки, которая поддерживается соответствующим оборудованием и компонентами в производственной системе.

Планирование, программирование и экономическое управление повсеместно используются в системе производства, формируя производственную среду. Ключевой элемент производственной среды — человек. Несмотря на то, что сегодня на производстве широко используются компьютеры, роботы и другие передовые технологии, именно люди принимают решения и управляют производственной средой в целом.

Процесс обработки основан на особенностях технического применения, обусловленных выбором инструмента, условиями резания, программированием, материалом заготовки и креплением инструмента. Другие важные особенности включают требования к объему производительности и уровню качества готовых деталей.

Связь особенностей технического применения с экономическими вопросами называется экономикой производства. Целью экономики производства является баланс всех факторов. Технические элементы производства обеспечивают желаемые результаты с точки зрения качества, количества деталей и соблюдения сроков, но при этом расходы на выполнение операций не должны препятствовать процветанию предприятия.

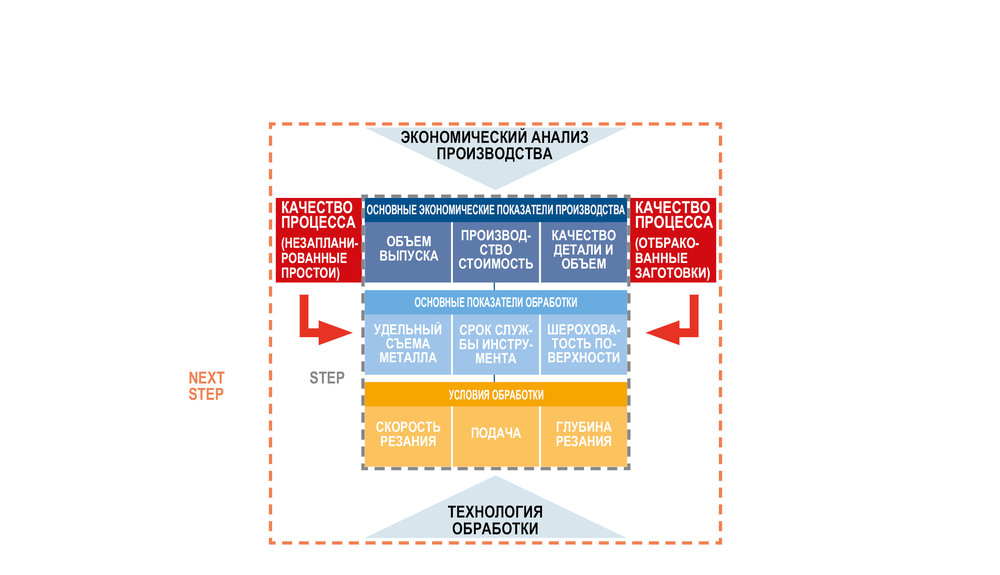

Баланс между результатом и расходами в производственной деятельности достигается за три этапа. Первый этап — это обеспечение надежного производственного процесса. Важно снизить риск возникновения непредвиденных ситуаций, таких как поломка инструментов, неконтролируемое стружкообразование и, как следствие, отбраковка деталей. Цех обеспечивает надежность производства, выбирая инструменты в соответствии с допустимыми показателями механических, температурных, химических и трибологических нагрузок, создаваемых во время обработки.

Рисунок 2 — Общая модель обрабатываемости, созданная в STEP.

HQ_ILL_Machinability _model

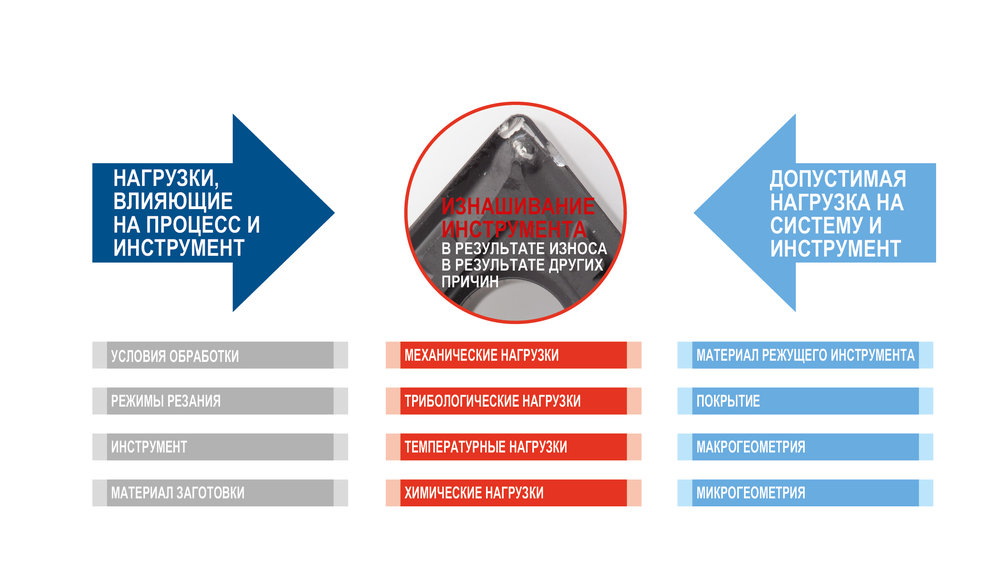

Второй этап сбалансированной экономики производства включает выбор условий резания с учетом ограничений, формируемых реальными условиями обработки. Возможности применения режущего инструмента теоретически достаточно широки. Однако условия конкретного цеха ограничивают диапазон эффективного применения.

Например, применение и производительность инструмента различаются в зависимости от следующих факторов: мощность станка, особенности обработки материала заготовки или конфигурация детали, которая может быть подвержена вибрации или деформации. Несмотря на теоретически широкий диапазон условий резания, к сожалению, реальные условия ограничивают диапазон эффективных вариантов.

На рисунке 3 изображен широкий выбор показателей скорости, глубины резания и подачи, который был ограничен до меньшего диапазона под влиянием различных реалий конкретных сфер применения.

Рисунок 3 — Трехмерное изображение, показывающее все комбинации условий резания с учетом ограничений, определяемых реальными условиями обработки.

HQ_ILL_Machining_Process_cutting_conditions

Использование условий резания без учета ограничений конкретной ситуации приведет к отрицательным экономическим последствиям, включая увеличение расходов и снижение производительности. Пожалуй, 90% проблем, возникающих во время обработки, связано с недооцениванием ограничений, которые условия цеха накладывают на процесс резания.

Если условия резания не превышают ограничений, определяемых внешними условиями, работа считается безопасной с технической точки зрения. Однако не все технически безопасные сочетания условий резания обеспечивают одинаковый экономический результат. Изменение условий резания приводит к изменению расходов на процесс обработки. При более агрессивных, но технически безопасных условиях резания производительность повысится, однако через некоторое время снова понизится, поскольку повышенные режимы резания сократят срок службы инструментов. Общая производительность со временем также снизится, поскольку на смену изношенных инструментов потребуется больше времени.

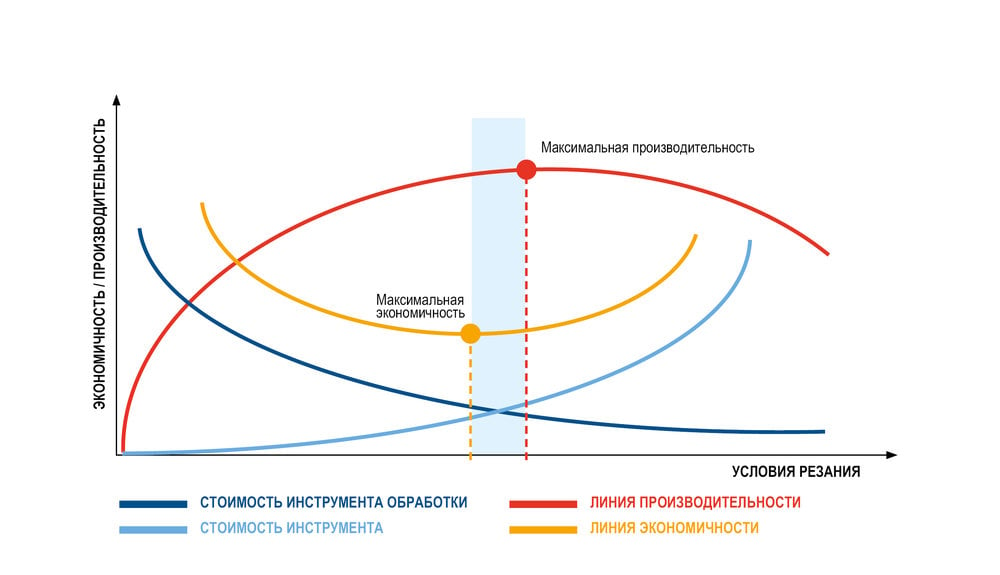

Существует сочетание условий резания, обеспечивающее баланс производительности и стоимости производства. На рисунке 4 изображена взаимосвязь условий резания, производительности и стоимости инструмента и станка. (На графике выделены только те элементы, которые меняются в зависимости от условий резания — расходы на материал, косвенные расходы и расходы на управление и инженерно-техническое обеспечение не включены.) Более агрессивные условия находятся на осях справа, более высокая производительность — в верхней части графика. Бледно-голубая полоса в центре графика выделяет те условия резания, которые обеспечивают баланс производительности (самый высокий результат) и экономичности (самые низкие расходы).

Рисунок 4 — Взаимосвязь условий резания, производительности и расходов на обработку. На рисунке изображена упрощенная модель, исключающая факторы нерационального использования.

HQ_ILL_Machining_Process_relationship_cutting_conditions_productivity_machining_costs

Таким образом, третий этап достижения сбалансированной экономики производства включает определение оптимального сочетания условий резания в заданной ситуации. Важно учитывать все факторы в процессе обработки для создания рабочей среды, в которой параметры резания обеспечивают желаемый уровень производительности и экономичности.

Влияние нерационального использования на экономику производства

К сожалению, на стройные научные методы сбалансированной экономики производства влияет фактор нерационального использования в производственной системе. Оно нарушает баланс и проявляется по-разному. Например, нерациональным использованием энергии и мощности является эксплуатация станка мощностью 60 кВт для операции, требующей только 15 кВт. В другой ситуации, когда готовые детали не соответствовали требуемому качеству, время, деньги и ресурсы, вложенные в процесс, также были использованы нерационально, поскольку результат оказался неудовлетворительным. Точно так же производство деталей более высокого качества, чем требуется, является экономически нерациональным, поскольку повышение качества ведет к увеличению расходов.

Менее очевидные и менее понятные примеры нерационального подхода — неполное или неправильное использование интеллектуальных ресурсов. Некоторые сотрудники могут обладать знаниями и навыками, которые помогут компании достичь своих целей, однако по различным причинам, от плохой коммуникации до внутренней политики компании, знания и навыки не распространяются, а значит, используются нерационально.

Инструменты снижения нерационального использования

После определения и классификации нерационального использования цех должен разработать план по его минимизации или устранению. Существует множество инструментов, позволяющих определить, оценить и минимизировать неэффективные методики. Например, анализ управления инструментом, а также анализ его использования и износа помогут выявить корень проблемы.

Такие типы анализа показали, что в некоторых случаях 20–30% инструментов, которые персонал определил как изношенные, были пригодны к применению — таким образом, оставшийся срок службы не был использован. Наличие четких критериев износа инструмента и соответствующее информирование персонала цеха позволит значительно сократить нерациональное использование инструмента.

Подобным образом аналитические отчеты о времени простоя станка позволяют определить время, потраченное на установку, программирование и смену инструмента. Такие отчеты часто показывают, что время простоя станка можно сократить на 50–60%, если более рационально координировать выполнение этих необходимых, но длительных операций.

С помощью интервью, опросов и обучающих программ можно выявить много полезной информации о причинах нерационального использования интеллектуальных ресурсов и нереализованных знаниях и навыках. Эти средства помогают сотрудникам лучше выполнять работу и создают возможности для максимального увеличения производительности.

Управление деятельностью, направленной на обеспечение и повышение прибыли, а также неэффективной деятельностью

В начале 20-го века американский инженер по организации производства Фредрик Тейлор (Fredrick Taylor) изучал производственные операции и предположил, что производительность можно повысить, исключив из процесса операции, которые не направлены на повышение качества финальной продукции. Современные рекомендации по экономике производства следуют данной точке зрения.

В процессе обработки единственная операция, увеличивающая прибыль, — это обработка металла инструментом при снятии стружки. Другие операции, такие как загрузка и крепление деталей — так называемые обеспечивающие прибыль операции — не увеличивают напрямую ценность продукции, но делают возможным увеличение этой прибыли.

Третья группа операций в производственной системе — неэффективные операции. Они не создают прибыль и не обеспечивают ее создание, а потребляют ресурсы, не принося пользы. Решение проблем — это пример неэффективной операции. Если процесс изначально разработан и управляется надлежащим образом, никаких проблем не возникнет и не будет потрачено время на их решение.

Рисунок 5 — Схематическое изображение цеха обработки и всех относящихся к нему элементов.

HQ_ILL_Machining_process_workshop

Заключение

В прошлом неэффективные операции рассматривались как часть производственного процесса и не считались серьезным препятствием на пути к сбалансированной экономике производства. В настоящее время все внимание направлено на исключение или минимизацию неэффективных операций. Целью планирования производительности является исключение неэффективных операций, минимизация операций, обеспечивающих прибыль, и оптимизация операций, увеличивающих прибыль. (См. рисунок 6)

Рисунок 6 — Операции, увеличивающие прибыль (оранжевый), обеспечивающие прибыль (синий), и неэффективные операции (красный). Человеческий фактор (серый) — это ключевой фактор для оптимального достижения максимальных производственных показателей.

HQ_ILL_Machining_system_process

После устранения нерационального использования теоретическая экономика производства становится практической. На этом этапе прогресс в экономике производства напрямую связан с успехом компании. Однако необходимо осторожно подходить к исключению любого случая нерационального использования. Важно вычислить окупаемость инвестиций в операции по снижению нерационального использования. Полное исключение может потребовать слишком больших инвестиций, поэтому с экономической точки зрения выгоднее может быть принять нерациональные операции или их часть. Такие решения принимаются на основе надлежащих расчетов и обсуждения внутри компании, учитывая то, как эти решения повлияют на цели и принципы компании.

Дополнение:

Консалтинговые услуги Seco

Процесс производства продукции ставится все более сложным, поэтому пользователям все чаще требуется помощь в получении максимальных преимуществ от новых технологий. В области обработки главный вопрос — выбор правильного инструмента для конкретной операции. Уже на основании этих данных можно выбирать оптимальные условия резания, СОЖ и другие факторы. Если инструмент работает ненадлежащим образом, поставщик может предоставить помощь в поиске и устранении неисправности. Эти три типа услуг представляют собой традиционную помощь в эксплуатации инструмента.

Когда инструмент применяется не для одной конкретной задачи, а в процессе, в котором заготовка подвергается нескольким операциям на одном или нескольких станках, конечным пользователям требуется помощь с организацией последовательности операций, управлением заготовкой и другими факторами, чтобы максимально увеличить эффективность и производительность. Такой уровень услуг можно назвать инженерно-техническими услугами.

Все чаще производителям требуется помощь в улучшении функций, повышении производительности и контроле расходов в масштабе цеха или организации. В таких случаях некоторые независимые консалтинговые компании предоставляют услуги по так называемому управленческому или производственному консалтингу. Однако для правильной оценки производственной организации важно полностью понимать ключевые операции в ее деятельности.

Благодаря обширному многолетнему опыту в области обработки и применения инструмента, компания Seco уже не одно десятилетие предоставляет традиционную помощь в эксплуатации инструмента, инженерно-технические услуги и в некоторой степени более глобальные консультации. Ранее такие услуги предоставлялись на основании конкретных условий или ситуаций, но в 2016 году компания Seco сформировала отдел консалтинговых услуг, чтобы обеспечить клиентов более удобным и эффективным комплексом услуг в сфере производства.

Консалтинговые услуги компании Seco включают широкий диапазон особых ресурсов и методов обеспечения. Помощь по выбору и применению инструмента доступна круглосуточно в режиме реального времени, позволяя удовлетворить срочную производственную потребность.

Инженерно-технические услуги могут быть оказаны онлайн или на объекте, если это необходимо. Консалтинговые услуги Seco также могут включать всесторонний анализ и рекомендации по всем операциям в цехе. В такие услуги могут входить консультирование по техническому обслуживанию инструмента обработки, а также по планировке цеха, логистике и организационным функциям. Также могут быть предоставлены рекомендации в отношении знаний и навыков персонала, рекомендации по технологическим методам, используемым в производственных стратегиях организации, а также рекомендации по расходам.

Все консалтинговые услуги Seco основаны на концепции NEXT STEP, но в то же время учитывают индивидуальные потребности организаций; это диалог между компанией Seco и клиентом, направленный на достижение общей цели.

Получите дополнительную информацию…