www.engineering-russia.com

04

'19

Written on Modified on

Удовлетворенность клиентов зависит от надежных процессов обработки

При планировании и внедрении процессов обработки, как правило, производители сосредоточены на управлении элементами, которые используются для внутренних операций. По этой причине они могут упустить из внимания конечную цель своей работы: удовлетворенность клиентов.

В значительной степени удовлетворенность клиентов определяется максимальным сокращением времени между оформлением заказа и доставкой готовой продукции. В прошлом, чтобы обеспечить минимальное время выполнения заказа, производители обрабатывали тысячи идентичных деталей и формировали большие складские запасы, благодаря которым продукцию можно было доставлять в кратчайшие сроки. Этот сценарий крупносерийного производства и узкой номенклатуры (LMHV) позволял производителям удовлетворять требования клиентов без задержек, при этом можно было делать перерывы для устранения ошибок и постепенной корректировки процессов обработки.Однако сегодня рынок диктует совершенно иные требования. Клиенты все чаще заказывают небольшие партии продукции, которая должна соответствовать конкретным стандартам. В связи с этим производители редко прибегают к крупносерийному производству. Количество деталей в партии должно составлять не тысячи, а сотни, десятки или даже единицы экземпляров. Такой сценарий мелкосерийного производства широкой номенклатуры (HMLV) не позволяет постоянно корректировать технологические процессы и не допускает непредвиденных перерывов в работе. Производители должны разрабатывать процессы обработки, которые обеспечат надежность с самой первой детали. Скорость, стабильность и предсказуемость имеют первостепенное значение.

Несмотря на это, многие производители по-прежнему концентрируются на tom, что сами называют «эффективностью», разрабатывая производственные процессы, которые в основном направлены на минимизациию затрат. Они неумышленно «не замечают слона»: главный приоритет имеет удовлетворенность клиента, при этом особенно важную роль играет своевременная поставка.

Рисунок 1:

HQ_IMG_The_Elephant_In_The_Room.jpg

QRM

Концепция быстрореагирующего производства (QRM), разработанная в начале эпохи HMLV, подчеркивает решающее значение времени в производственном процессе. Стратегии QRM, а также стремление к оптимизации процессов и безотходному производству, создают план действий, который позволяет производителям максимально сократить время выполнения заказов и, таким образом, значительно повысить удовлетворенность клиентов.

Раджан Сури (Rajan Suri), в 1990-е годы занимавший должность профессора промышленного проектирования в Висконсинском университете в Медисоне, предсказал грядущие изменения на производственных рынках, в частности развитие производства по методу HMLV. В 1993 году Раджан Сури основал Центр быстрореагирующего производства, цель которого заключается в создании партнерских отношений между университетами и производственными компаниями для разработки и внедрения способов по сокращению времени выполнения заказа. Стратегии QRM часто сочетают с принципами экономичного производства, концепцией шести сигм (Six Sigma) и аналогичными программами по улучшению производственных процессов.

Традиционный подход

При традиционном подходе к обработке руководители производства стремятся к максимальному коэффициенту использования станка. Если станок не используется, он неэффективен: он не приносит денег, однако для его обслуживания требуются средства. Цель заключается в производстве больших партий, чтобы создать запасы деталей для удовлетворения изменяющегося спроса клиентов.

Однако при производстве HMLV основным аспектом является не формирование складских запасов, а выполнение заказов на ограниченное количество определенных компонентов, то есть цель создания складских запасов отсутствует.

Ситуацию дополнительно усложняют определенные факторы, например непредвиденные срочные работы, связанные с чрезвычайными обстоятельствами или особыми запросами важных клиентов. Если все станки на предприятии задействованы, из-за срочных работ необходимо отложить другие операции. В результате отложенные работы также станут срочными, время выполнения заказов увеличится, а ход производственного процесса будет нарушен.

Другая проблема заключается в том, что сотрудники производственного предприятия склонны концентрироваться на внутренних целях, таких как 100%-показатель своевременной поставки. Планирование часто выполняется с учетом именно таких целей. Например, зная, что для определенной работы потребуется один день, рабочий предприятия выделяет на эту работу два дня, чтобы учесть перерывы, связанные со срочными работами или другими возможными задержками.

Проектировщики добавляют дополнительное время, чтобы избежать замечаний со стороны руководства. Однако если такой подход практикует все предприятие, то время выполнения заказа может возрасти с двух недель до семи. В этом случае показатели своевременной поставки, рассчитанные предприятием, могут составить 98%, сотрудники будут рады достижению внутренних целей, но клиент будет крайне недоволен, потому он рассчитывал получить продукцию в течение двух недель.

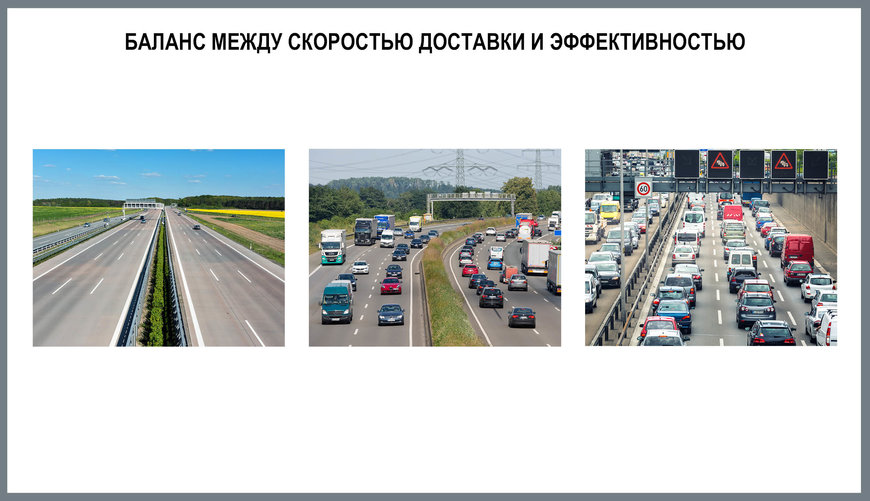

Традиционная производственная среда имеет систематические ограничения (см. Рисунок 2). В левой части рисунка изображена автомагистраль с минимальной плотностью движения, которая символизирует неполное использование ресурсов и, применительно к промышленности, высокие производственные затраты на одну готовую деталь. Перезагруженная автомагистраль справа, заполненная неподвижными автомобилями, соответствует отсутствию порядка и увеличенному времени выполнения заказа, которые возникают из-за ошибок или непредвиденных работ, «конкурирующих» за пространство на производственном участке. На изображении в центре показан сбалансированный и экономически эффективный подход к оптимизации производительности и использованию ресурсов.

Рисунок 2:

HQ_ILL_Balance_Between_Speed_Of_Delivery_And_Efficiency.jpg

План действий для производства HMLV

Высокое и стабильное качество с первой детали является ключевым фактором при производстве неодинаковых заготовок по принципу HMLV. Цель заключается в предоставлении индивидуальной продукции, при этом необходимо обеспечить поставку в кротчайшие сроки, а стоимость детали в партии из одной детали должна быть равна стоимости детали в партии из миллиона деталей.

Производство качественной продукции с первой детали зависит от организации надежного и безотказного процесса обработки. В настоящее время наметилась тенденция делать акцент на новейших методах производства и цифровых технологиях, которые позволяют решать проблемы обработки. Тем не менее основой скорости, стабильности и универсальности всегда являлись, и по-прежнему являются, производственная эффективность и обученный производственный персонал с позитивным настроем и мотивацией (см. дополнение).

Перед обсуждением оптимизации и внедрения цифровых технологий необходимо рассмотреть производственные операции в целом, определить, на каких этапах происходит потеря времени и ресурсов, а также разработать методы их минимизации. После этого акцент смещается на качество или надежность процесса.

Предприятие безотходного производства

Чтобы сократить время выполнения заказа, необходимо исключить потери производственного процесса. Предприятие безотходного производства не производит чрезмерное количество деталей, полностью использует материал заготовки и не тратит время на полуобработанные детали. Неэффективные и длительные операции в процессе обработки приводят к образованию заусенцев и длинной стружки, низкому качеству обработки поверхности, вибрации и ошибкам обработки, которые являются причиной брака. Детали низкого качества необходимо обработать заново или отбраковать и произвести новую деталь, из-за чего увеличивается время простоя технологического процесса.

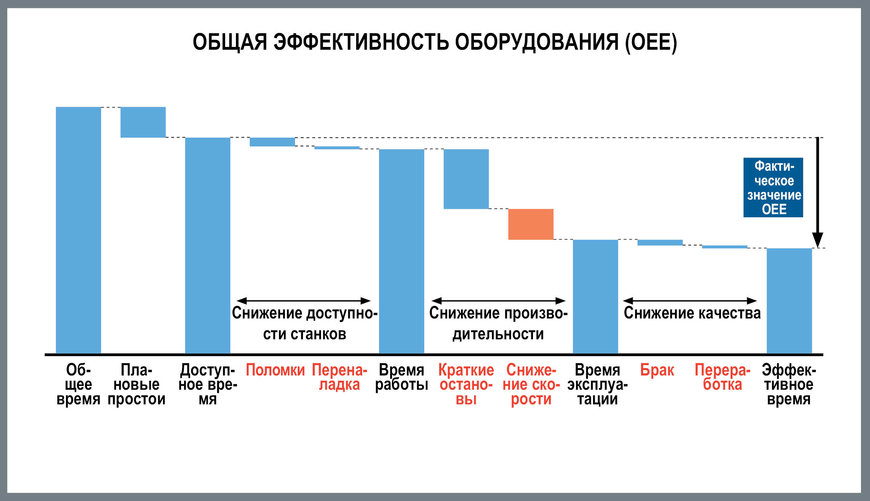

Рисунок 3:

HQ_ILL_Overall_Equipment_Efficiency_OEE.jpg

Даже если качество изделий превосходит требования клиента, это приводит к потере времени и средств. Предприятия должны понимать, что нужно обеспечивать только минимальное качество заготовки, которое соответствует техническим и функциональным требованиям клиента.

Если необходимый допуск детали составляет пять микрон, стремление достичь трех микрон — это трата времени и средств. Для более жесткого допуска потребуются инструменты более высокого качества и более точные процессы обработки. Однако заказчик не готов платить за качество, если в нем нет необходимости, и работа станет для предприятия убыточной.

Соблюдение ограничений

Первый этап создания сбалансированного процесса обработки — это выбор инструментов в соответствии с допустимыми показателями механических, температурных, химических и трибологических нагрузок, присутствующих в процессе металлообработки.

Рисунок 4:

HQ_ILL_OS_Mechanical_And_Thermal_Barriers_Frame_Working_Window.jpg

Второй этап включает выбор условий обработки с учетом ограничений, формируемых реальными факторами обработки. Возможности применения режущего инструмента достаточно широки, однако условия конкретной ситуации ограничивают диапазон эффективного применения.

Например, возможности инструментов изменяются в зависимости от мощности используемого станка. Характеристики обработки материала заготовки могут ограничивать скорость резания или скорость подачи, а сложные или нестабильные конфигурации заготовки могут быть склонны к вибрации. Несмотря на теоретически широкий диапазон условий резания, реальные условия ограничивают диапазон эффективных вариантов до определенного набора параметров.

Использование условий резания без учета ограничений конкретной ситуации приведет к отрицательным экономическим последствиям, включая увеличение расходов и снижение производительности. Большинство проблем, возникающих во время обработки, связано с неправильной оценкой ограничений, которые условия цеха накладывают на процесс резания. Если условия резания не превышают реальные ограничения, работа считается безопасной с технической точки зрения.

Однако не все технически безопасные сочетания условий резания обеспечивают одинаковый экономический результат. Изменение условий резания приводит к изменению расходов на процесс обработки. При более агрессивных, но технически безопасных условиях резания производительность повысится, однако через некоторое время она снова понизится, поскольку агрессивные параметры резания сократят срок службы инструментов. Кроме того, на смену множества инструментов потребуется значительное количество времени.

Таким образом, третий этап достижения сбалансированного процесса обработки включает определение оптимального сочетания условий резания для конкретной ситуации. Необходимо создать рабочую среду, в которой эти сочетания обеспечивают требуемый уровень производительности и экономичности. После внедрения сочетаний в производственный процесс, как правило, необходимо периодически выполнять поиск и устранение неисправностей для решения конкретных проблем. Кроме того, нужно непрерывно анализировать и оптимизировать технологический процесс.

Универсальный инструмент

Хотя высокопроизводительные специализированные инструменты могут увеличить выработку, из-за ограничений процесса могут потребоваться инструменты универсального назначения. Если инструменты выбраны для достижения максимальной производительности и экономической эффективности при обработке определенной детали, для перехода от одной конфигурации заготовки к другой оператору может потребоваться снять все инструменты с револьверной головки и заменить их. Для сценариев HMLV при использовании инструмента максимальной производительности время, сэкономленное благодаря высокой производительности инструмента, может быть потрачено на переналадку из-за частой смены между производством мелких партий разных деталей.

В случаях, когда производительность инструмента увеличивается до максимума, некоторые операторы снижают параметры резания во избежание поломок инструмента и сбоев. При этом по сравнению с высокопроизводительным инструментом универсальные инструменты можно применять в более широком диапазоне условий резания, хотя и при менее агрессивных параметрах. При использовании универсального инструмента для обработки различных заготовок сама обработка может быть несколько медленнее или дороже, но сокращение времени наладки, объема брака и времени выполнения заказа обеспечивают существенное преимущество.

Заключение

Удовлетворенность клиентов — это цель любого делового сотрудничества. В производстве ключевым элементом удовлетворенности клиентов является своевременная поставка обработанных компонентов. При реализации сценариев HMLV производителям необходимо оптимизировать операции, чтобы сократить время выполнения заказа и ускорить поставку. Концепции быстрореагирующего производства и отсутствия отходов, а также инициативы по оптимизации позволяют производителям достичь скорости и надежности, которые необходимы для своевременной поставки и рентабельности производства.

(Дополнение)

Разум человека и интеллектуальные станки

Сложные и изменяющиеся сценарии производства HMLV являются плодородной почвой для внедрения новейших методов производства, включая цифровые технологии для внутреннего использования (интеллектуальные станки и анализ данных) и внешнего использования (интегрированная цепь поставок и общение с клиентами через Интернет для сопоставления спроса и предложения). Очевидно, что волна новых технологий сводит к минимуму участие человека в производственных операциях.

Однако быстро изменяющиеся элементы в сценариях производства HMLV повышают важность участия человека. Сложные операции требуют традиционного мастерства изготовления, которое объединяет творческий подход и гибкость для быстрой адаптации к постоянно меняющимся материалам деталей и заготовки и условиям резания.

Прежде всего, сотрудники должны иметь позитивный настрой и мотивацию для решения новых и изменяющихся задач в процессе производства HMLV.

Для формирования такого образа мышления необходимо постоянно проводить обучение внутри предприятия, показывая сотрудникам, что решение проблем производительности не обязательно требует больших расходов и высоких технологий. Такой образ мышления подразумевает понимание того, что соответствие требованиям клиента имеет решающее значение. Опыт, полученный в процессе улучшения одной или нескольких операций, можно расширять и применять в подобных ситуациях на всем предприятии.

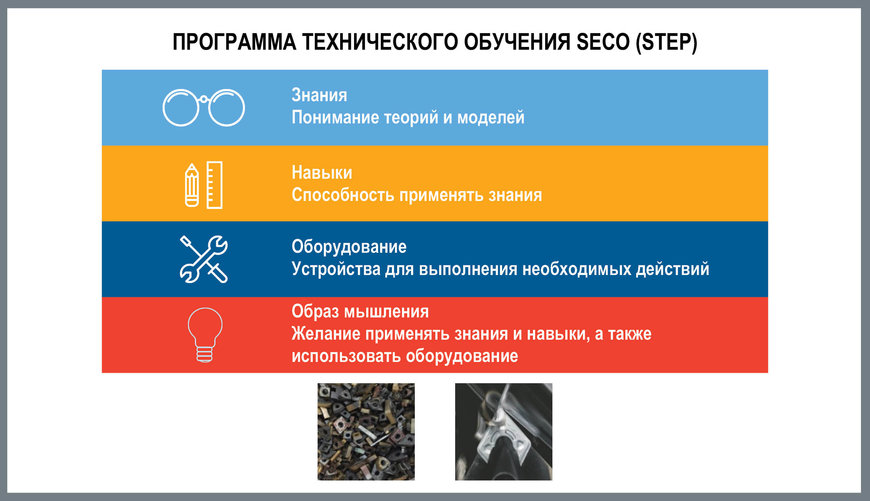

Опыт сотрудников предприятия можно расширять с помощью образовательных мероприятий (например, программа технического обучения Seco (STEP) — хорошо разработанная практическая программа, предназначенная для ознакомления пользователей с новейшими инструментальными системами и технологиями).

Рисунок 5:

HQ_ILL_Seco_Technical_Education_Programme.jpg

Сочетание практического опыта, полученного во время анализа и улучшения процессов, с организованными образовательными программами является основой для формирования культуры решения задач и совершенствования процессов, направленной на непрерывное и успешное развитие производства. В дополнение к обучению также можно использовать интерактивные информационные ресурсы, например цифровой портал Seco My Pages — веб-сайт, предназначенный для помощи в закупке и поставке инструмента, поиска эффективных способов применения инструментов, оптимизации процессов и получения технической помощи.

Чтобы максимально использовать преимущества обработки HMLV, руководство должно отказаться от систематических ограничений традиционной крупносерийной обработки. Необходимо понять, что именно образ мышления и творческий подход сотрудников позволяют найти баланс между производительностью и универсальностью для полного соответствия требованиям клиентов.

Автор:

Патрик де Вос (Patrick de Vos), магистр наук, старший специалист-консультант и руководитель программ технического обучения Seco Tools

Получите дополнительную информацию…