www.engineering-russia.com

24

'16

Written on Modified on

ProfitTurning™ — передовые разработки в программном обеспечении

Технология ProfitTurning™, впервые показанная в новой версии CAD/CAM-системы ESPRIT, отражает годы новаторских исследований. Стратегия черновой токарной обработки ProfitTurning™ прошла серию суровых тестов и показала высокий уровень точности, производительности, а также существенное сокращение времени цикла.

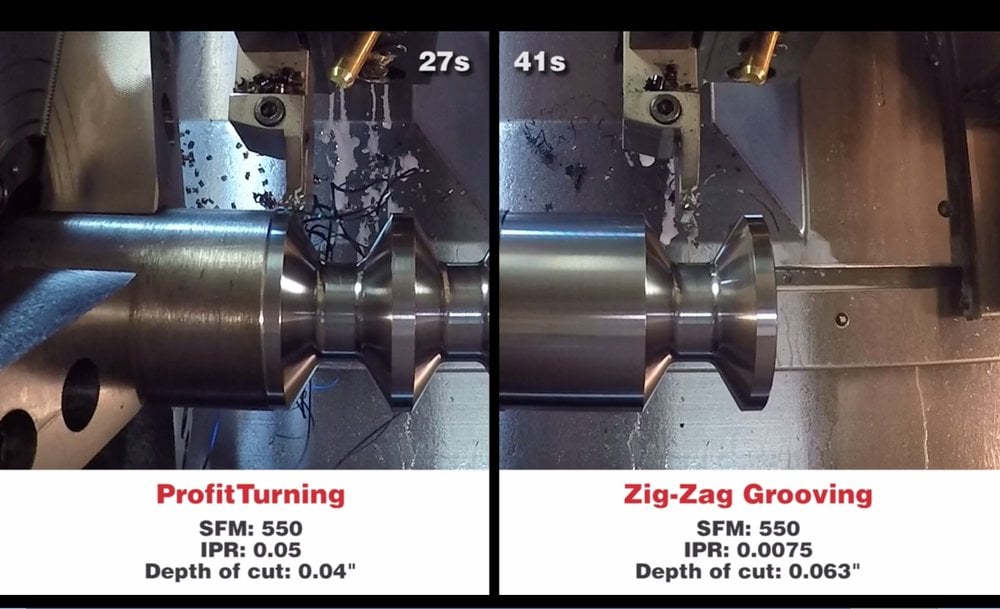

Время цикла сокращается с 41 до 27 секунд.

ProfitTurning™ — это стратегия высокоскоростной черновой токарной обработки, разработанная компанией DP Technology. Быстрая, безопасная и эффективная, она также позволяет продлить срок жизни инструмента, уменьшая его износ. По сравнению с традиционными методами обработки, ProfitTurning™ сокращает время цикла и снижает частоту необходимых замен инструмента.

Иван Крстич (Ivan Krstic), технический директор по продукту компании DP Technology, открывает секреты производительности ProfitTurning™: "ProfitTurning™ в ESPRIT 2016 сохраняет постоянные усилия резания и размер стружки, позволяя значительно увеличить скорость обработки. Благодаря использованию трохоидальных движений и контролируемого съема материала, ProfitTurning™ также способствует сокращению вибраций и остаточных напряжений, что дает возможность использовать эту стратегию для обработки тонких стенок и твердых материалов, таких как суперсплавы. Конечный результат — это значительное сокращение времени цикла и до максимума увеличенная производительность".

Новое ядро расчета обработки

ESPRIT 2016 использует новое ядро расчета обработки, которое лежит в основе технологии ProfitTurning™.

В то время как традиционные стратегии обработки учитывают только геометрию материала, в DP Technology провели углубленные исследования, посвященные тому, как обрабатывать различные промышленные материалы наиболее эффективным способом. Благодаря новой технологии создаются уникальные стратегии для решения сложных задач по токарной обработке.

Чтобы достичь этого ESPRIT 2016 использует все необходимые параметры для создания траекторий, такие как материал инструмента, форма инструмента, материал заготовки, скорость подачи, толщина стружки, мощность станка и другие. Это помогает установить полный контроль над условиями обработки по всей траектории движения инструмента.

Получите дополнительную информацию…