www.engineering-russia.com

08

'16

Written on Modified on

Силовое резание – надёжно

Инструментальной оправке до сих пор уделяется не достаточно внимания – особенно при тяжёлой обработке, учитывая, что она значительно влияет на продуктивность при обработке. Благодаря специальнымтермооправкам с поводковыми элементами и винтообразными канавками на хвостовике, можно осуществлять резание с 2D (50mm) и больше с тяжелым материалом при высоком качестве.

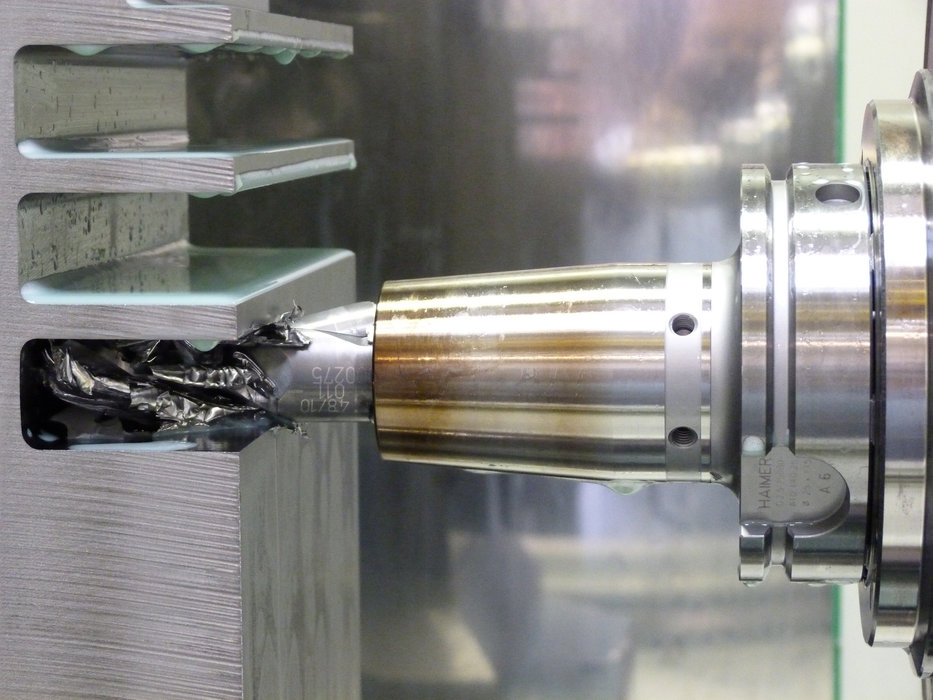

С инструментальной оправкой HAIMER системы Safe-Lock

серииPowerиHeavyDutyнадёжно были фрезерованы пазы с ap=2xD

Фотографии: Heller/Haimer

Практические испытания изготовителем станков, компанией Heller, показывают положительный эффект системы Safe-Lock, разработанной компанией HAIMER.

В первую очередь в области авиации и в космической области, как и в области энергетики, возникает сложность между экономичностьюи надёжностью при обработке тяжелых материалов. Положительно, что технология резания металла непрерывно развивается. Импульс к этому развитию дают, в том числе инновации компании Gebr.Heller Maschinenfabrik GmbH. Компания, которая расположена в городе Нюртинген, известна своими высококачественными 4- и 5- осевыми обрабатывающими центрами, фрезерными станками для обработки коленчатых и кулачковых валов, а также гибкими промышленными системами.

Клиенты особо ценят высокую доступность и компетенцию процесса производства, которая постоянно улучшается благодаря сотрудничеству с клиентами, поставщиками и исслеодевательскими центрами.

В черновой обработке много потенциала

WernerKirsten, ответственное лицо в отделе трудно обрабатываемых металлов компании Heller объясняет:

« Наш спектр услуг учитывает оптимизацию процесса резания вместе с заказчиками и поставщиками. Для практических испытаний в нашем технолигическом центре есть подходящие станки.

Как правило речь идёт о том, чтобы повысить производительность – при сохранении надёжности.

При сохранении снижения темпов окончательной обработкивполовину, как правило сокращает вполовину и время обрабтоки. Однако для этого требуются стабильные, управляемые системы.

Поэтому при повышении производительностидолжна рассматриваться вся цепочка процесса. Несмотря на то, что станок самаяочевидная составляющая процесса резания, тем не менее инструменты, зажим и система охлаждения, как и другие элементы, значительно влияют на успех при обрабтоке.

«В результате самое слабое звено процесса ограничивает успех» подчеркивает WernerKirsten.

Он считает, что многие сотрудники в сфере металлообработки уделяют слишком мало внмамния инструментальной оправке.

При этом она играет значительную роль в повышении производительности при резании

«Этот результат показали многие испытания, которые мы провели за последние годы», объясняет WernerKirsten.Мы заметили, что инструментальная оправка может значительно повлиять на процесс. При использовании силовых термопатронов,к примеру, при применении одинакового инструмента, одинакового станка и одинковыхпараметерахпроцесс резания протекает более плавно, тем самым обеспечивая уменьшения вибраций и улучшение качества поверхности.

Зажим инструмента – важный фактор производительности

Засчёт правильного выбора инструментальной оправкивозможно добиться повышения производительности и улучшения качества даже со стандартными оправками.

WernerKirsten рассказывает о испытаниях с простым 4-зубовым инструментом без внутреннего подвода СОЖ.Вместо стандартного патрона он выбрал инструментальную оправку HAIMER PowerMiniShrinkс системой охлаждения CoolFlash, обеспечивающей подачу охлаждающей жидкости к вершине инструмента. По сравнению со стандартной термооправкой и наружным подводом СОЖ, мы смогли достичь значительно лучших результатов..

Особые практические испытания проводились, когда ответственные лица из сферы авиации совместно с представителями Технического Университета Дортмунда и Гамбурга-Гарбурга посетили компаниюHeller, чтобы провести фрезерные испытания с материалом Ti-6Al-4V.

Делать выводы из пограничных ситуаций

В качестве обрабатывающего центра был использован 4-осевой станок Heller H 5000 с редуктором и шпинделем HSK-A 100, с крутящим моментом 2.290 Нм.

Чтобы показать потенциал резания, с помощью 4-зубового инструмента диаметром 25 мм были фрезерованы пазы в титановую плиту. Инструменты зажимались в силовыхтермооправках, как принято в сфере авиации и космической сфере.

При осевой глубине резания аpот 0,5 до 1д процесс резания был стабильным. Так как шпиндель был не полностью загружен,участники испытания договорились, попробовать вырезать полный паз с ap=2xD. WernerKirsten докладывает: «При такой нагрузке инструмент при обработке выдвинулся из оправки в сторону детали и вырезал паз до глубины 2,5хD, что соответствует глубине 62,5мм. После этого инсрумент обломился в следствии высокой нагрузки.

Специалисты по фрезервоаниюсошлись во мнении, что сила зажима патрона ограничивает процесс. Как только она превышается засчёт осевой нагрузки и вибраций в процессе, инструмент вытягиваетсяв результате кручения из оправки в сторону детали. Давление в процессе резания повышается, засчёт чего инструмент в итоге обламывается и деталь необратимо повреждается.

Причины и встречные меры интенсивно обговаривались. В результате WernerKirstenпришёл к выводу, что инструмент форсированно должен выдвигаться в сторону шпинделя при привышении силы зажима. Благодаря этому он перешел на патентованную систему HAIMERSafeLock, которая характеризуется эффективной защитой против вытягивания инструмента. Если бы с системой SafeLockинструмент вытягивался, то он бы затягивался в оправку благодаря винтообразным канавкам. И даже это движение предотврящается засчёт болта для реуглировки длины.

Противодействовать вылету иснтрумента

WernerKirstenобратился ккомпаниюHAIMER, ведущему европеискому производителю в области техники зажима инструмента, чтобы протестировать систему SafeLock: Мы хотели убедиться в том, что наши идеи и их реализация в виде системы HAIMERвозможны на практике.

Разработчик технологии компании Hellerповторил данное испытание – при измененных условиях. На идентичные инструменты задним числом был нанесен пазHAIMERSafe-Lock. Также ответственные лица уменьшили интерфейс с HSK-100 на HSK 63 и использовали 5-осевой станок с моторным шпинделем. Чтобы усложнить условия обработки, деталь зажали с некоторым наклоном.

Результат:

Инструмент выдержал нагрузку даже при самых трудных условиях, паз 2хD =50 mmбыл надёжно вырезан.

WernerKirsten прокомментировал: «Засчёт этого мы косвенно доказали, что система Safe-Lock работает и при конусе HSK-A 100. Технология термоусадки имеет большой потенциал, особенно на 5-осевых обрабатыващюих центрах с моторными шпинделями.»

Впоследствии эта обработка в Ti-6Al-4V была многократно выполнена, в том числе на мероприятии Airshow в городе Farnborough, где было показано, что прежний предел фрезерования 1xD = 25mm целым пазом в обработке титана смог быть удвоен засчёт системы Safe-Lock.

Кирстен делает следущий вывод:

«Для черновой обработки это является надёжным способом. Я считаю систему HAIMER вполне применимой и удобной, а также надёжным дополнениемтермоусадочной технологии, которой мы охотно пользуемся, особенно в комбинации с многими стандартными инструментамидругих производителей.

Многие производители инструмента предлагают продукты с системой Safe-Lock.

Поскольку компания HAIMER с самого начала увидела большой потенциал в системе Safe-Lock, компания раздает лицензии инновативным производителям инструмента на патентованную защиту против вылета инструмента.

С большим успехом, так как в настоящий момент к пользователям лицензией относятся такие ведущие производители как Walter, Widia, SandvikCoromant, SecoTools, Sumitomo, Kennametal, Helical, EmugeFranken, DataFlute, Niagara, OSG, SGS Tools,а с недавных пор компания Mapal.

Благодаря постоянному распространению система Safe-Lock является определенным образом «defacto» стандартом для тяжелой и черновой обрабтоки.

Также, для такой новой стратегии фрезерования как трохоидальная обработка система Safe-Lock заменилаустаревшую систему зажима Weldon.

Руководитель компании HAIMER, Andreas Haimer поъясняет: «Благодаря нашей системеSafe-Lock мы нашли решение, которое сочитаетвысокую точность биения со 100-процентной защитой против вытягивания инструмента.»

Это решение получило широкое признание в аэрокосмической промышленности и также в сфере тяжелой и черновой обработки.

Тем временем все больше пользователей троходиальной стратегии фрезерования переходят к системе Safe-Lock.

При современном трохоидальном фрезеровании, при котором благодаря поддержкеПО достигается повышенная скорость и глубина резания, производительность значительно повышается.

Однако,засчёт производтельности обработки повышается риск вытягивания инструмента, с которымранее боролись с помощью хвостовиков и оправокWeldon. Термопатронс системойSafe-Lock обеспечивает такую же защиту как Weldon и в добавок имеет преимущество высокоточного зажима. Это ощущается особенно при троходиальном фрезеровании, где снимается лишь тонкая стружка, но при этом резец инструмента зачастую находится в работе всей длинной.

Хорошие характеристики балансировки и биения термоусадочногозажижма в сочетании с надёжностью зажима системы Safe-Lockобеспечивают оптимальную стойкость инструмента.

Я считю систему HAIMER вполне применимой и удобной, а также надежным дополнением к термоусадочной технологии, которой мы охотно пользуемся, особенно в комбинации с многими стандартными инструментами других производителей.

Получите дополнительную информацию…