www.engineering-russia.com

29

'16

Written on Modified on

NSK проводит замену шпиндельных подшипников в крупногабаритных колесотокарных станках.

Группа Doppelmayr Garaventa из австрийского Вольфурта, специализирующаяся на производстве фуникулеров и канатно-подвесных дорог, сумела удачно применить опыт NSK при замене роликоподшипников главного шпинделя в колесотокарных станках экстремально больших размеров.

Ввиду большого срока службы токарного станка и морального устаревания шпиндельного узла проект потребовал значительного обратного конструирования при поддержке со стороны NSK. Только после этого был определен тип двухрядных цилиндрических роликоподшипников для установки в центральных опорах.

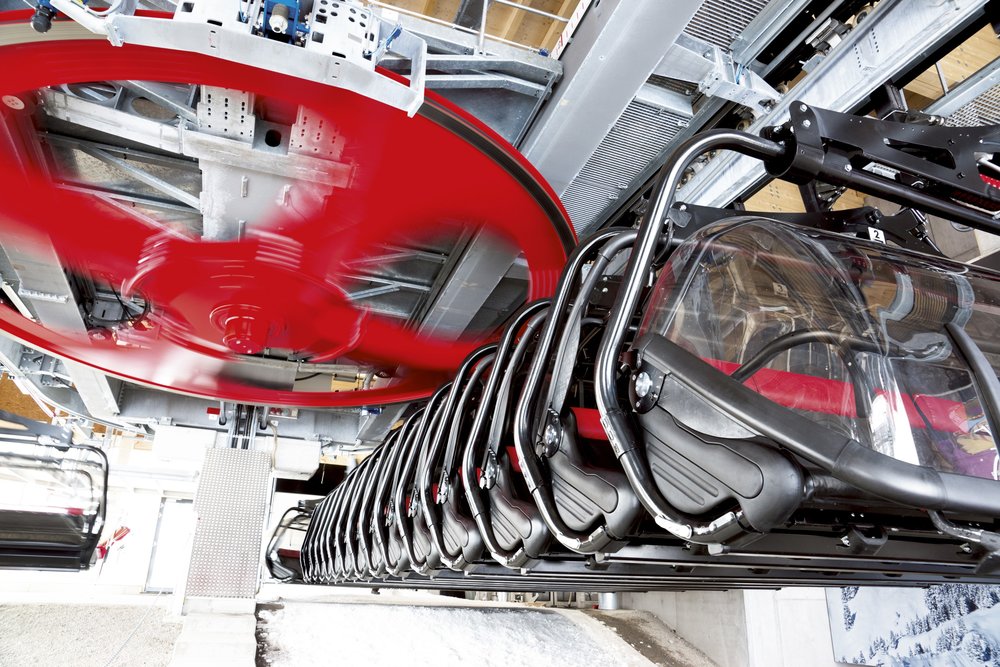

Благодаря мировому росту спроса на канатные дороги, которые считаются экономичной и быстрой альтернативой наземному транспорту как в труднодоступных местах, так и в городских условиях, группа Doppelmayr/Garaventa на сегодняшний момент изготовила более 14 600 систем канатно-подвесных дорог для заказчиков из 89 стран. Компания сама производит все необходимые компоненты для канатных дорог, включая большие шкивы для установок на верхних и нижних точках ландшафта, направляющие главный приводной трос. Поверхность подшипников для шкивов должна быть выполнена с высокой точностью, чтобы обеспечить плавность хода шкивов и надежность направления тросов.

Внешний вид шкива. Изготовление требует высочайшей точности

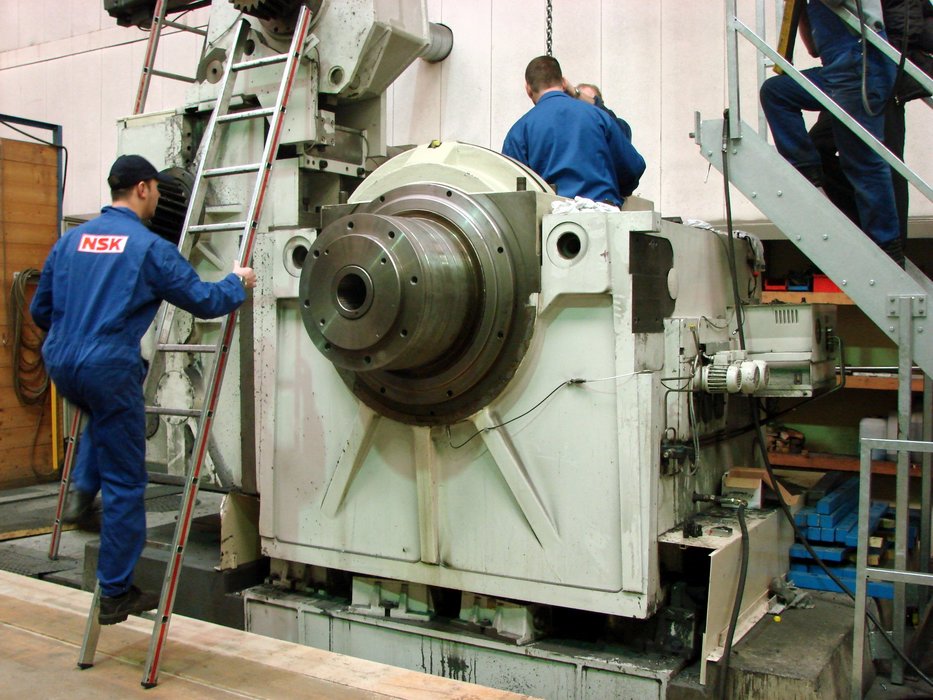

Шкивы обрабатываются на крупногабаритном токарном станке, модернизированном на основе продольного токарного станка компании Zerbt, произведенного много лет назад. Хотя станок, стол которого весит 30 тонн, был в надлежащем рабочем состоянии, компания Doppelmayr столкнулась с проблемой замены роликоподшипников главного шпинделя в результате их износа.

Компания Doppelmayr/Garaventa является мировым лидером в области производства вагонов фуникулёра.

Основная проблема при замене подшипников была связана со сроком службы станка, а также с тем, что компания-производитель оригинального оборудования сменила право собственности. Это означало отсутствие документации по узлу главного шпинделя. Поэтому Doppelmayr обратилась в компанию NSK за помощью, которая смогла выполнить инженерный анализ, позволяющий определить местоположение опор и параметры узла, в том числе зазор в подшипнике, ширину регулировочного кольца), а также разработать замены подшипников.

Определив характеристики установленных подшипников путем инженерного анализа, NSK заменила их в центральных опорах на высокоточные двухрядные цилиндрические роликоподшипники нужных размеров. Замена была произведена во время планового техобслуживания, что не повлияло на производственный процесс. Для упорных подшипников распорные кольца были измерены после настройки зазора, после чего были изготовлены новые кольца нужной ширины.

После монтажа техники из NSK проверили зазор, чтобы убедиться в том, что он является правильным. Эту операцию удалось упростить, проведя испытание на динамическую грузоподъемность подшипника, позволившее смоделировать условия нагрузки с установленными подшипниками. Проверка подтвердила, что измеренное ранее значение 0,005 мм удалось сохранить.

После завершения проекта, когда крупногабаритный колесотокарный станок был готов к возобновлению эксплуатации, технический персонал Doppelmayer получил от компании NSK указания о необходимости контроля температуры подшипников в режиме запуска станка. Никакие нарушения обнаружены не были, и теперь токарный станок вновь используется на полную мощность для производства шкивов.

Получите дополнительную информацию…