www.engineering-russia.com

09

'15

Written on Modified on

Использование подшипников NSK в колесах приводных узлов новых кранов-штабелеров обеспечивает экономию средств на эксплуатационные расходы в размере 58 000 евро в год.

Одним из основных критериев оценки кранов-штабелеров, используемых в автоматизированных транспортно-складских системах, является высокая степень их эксплуатационной готовности. Простои, возникающие из-за поломок оборудования, абсолютно недопустимы, так как это приводит к остановке подачи материалов, а это означает, что производственные линии или заказчики (в случае хранения готовой продукции на складах) будут простаивать в ожидании необходимых изделий.

Одно из складских предприятий, имевшее проблемы с простоями, обратилось за помощью в компанию NSK, которая разработала программу по улучшению основных средств AIP (Added Value Programme). Эта программа хорошо зарекомендовала себя как инструмент для поиска дополнительных путей экономии за счет повышения надежности машинного оборудования и использования практических результатов научных исследований.

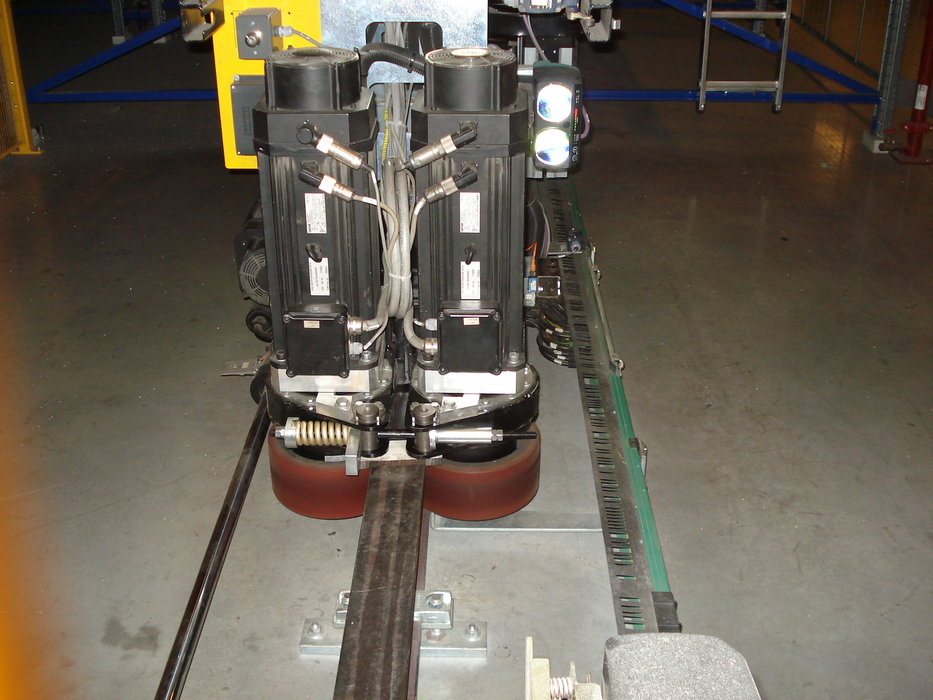

Данный склад столкнулся с преждевременным выходом из строя подшипников в колесах кранов-штабелеров, движущихся по направляющему рельсу, которые являются жизненно важными средствами логистики, работающими на предприятии. В течение пяти лет пришлось заменить 40 приводных узлов. В каждом из этих 40 случаев незапланированное прерывание производственного процесса приводило к дорогостоящим простоям и ремонтам.

Работая в рамках программы AIP (Added Value Programme), специалисты компании NSK привлекались к выполнению работ по изучению вышедших из строя подшипников, а также по оценке их эксплуатации в существующих условиях окружающей среды. Результаты анализа показали, что основными причинами износа подшипников являются недостаточное количество смазки и высокие радиальные нагрузки.

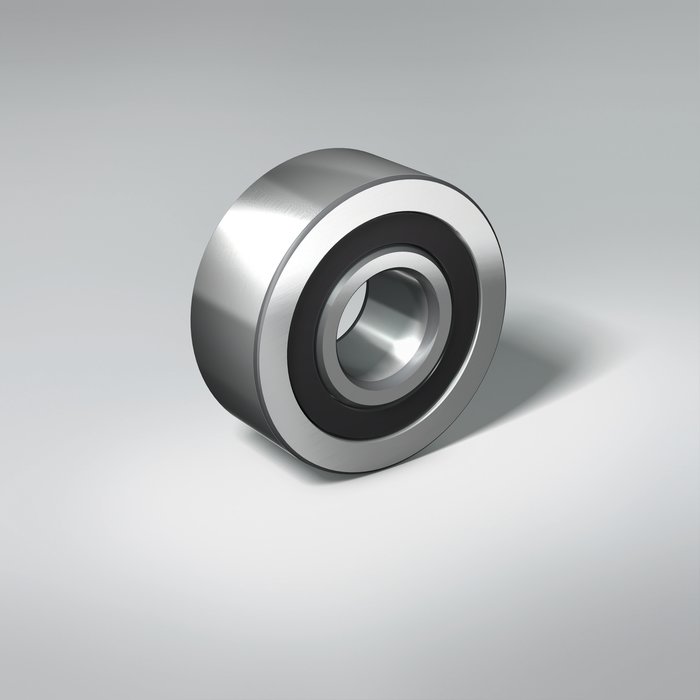

Компания NSK предложила установить герметичные двухрядные радиально-упорные шарикоподшипники с внутренней смазкой и увеличенным радиальным зазором класса С3. Такие подшипники выдерживают значительные радиальные и осевые нагрузки в обоих направлениях. Важнейшим элементом этих прогрессивных подшипников являются уплотнения из нитрилового каучука RSR со стальной пластиной, встроенной в них методом горячей вулканизации. Эти уплотнения имеют конструкцию, обеспечивающую непревзойденную на современном рынке защиту от проникновения грязи, что, в свою очередь, снижает износ и образование царапин на поверхностях шариков и направляющих канавок. Дополнительными преимуществами являются пониженный уровень вибраций и отсутствие риска недостатка смазки.

Для подтверждения теоретических выкладок на практике инженеры компании NSK провели испытания на месте эксплуатации. В ходе испытаний, проводившихся более года, не произошло ни одной поломки подшипников, установленных в восьми колесах приводного узла крана.

В качестве следующей части программы AIP инженеры компании NSK внесли необходимые поправки в руководство по установке и разработали процедуру правильного монтажа подшипниковых узлов в колесах, а также провели соответствующее обучение персонала.

Крайне важным аспектом каждого проекта программы AIP (Added Value Programme) является точное определение затрат и получаемых выгод. Для данного склада расчеты оказались достаточно простыми. До реализации предложений компании NSK затраты, связанные с преждевременным выходом из строя подшипников в приводных колесах кранов-штабелеров, составляли 70 800 евро в год. В состав этих затрат входит стоимость запасных частей производителей комплектного оборудования (26 880 евро), производственные убытки (расчетное значение 30 000 евро) и расходы на ремонтные работы (расчетное значение 10 000 евро). Однако при внедрении решений, предложенных компанией NSK, затраты составили 12 700 евро в год. В результате общая годовая экономия составила 58 000 евро.

Получите дополнительную информацию…