www.engineering-russia.com

18

'11

Written on Modified on

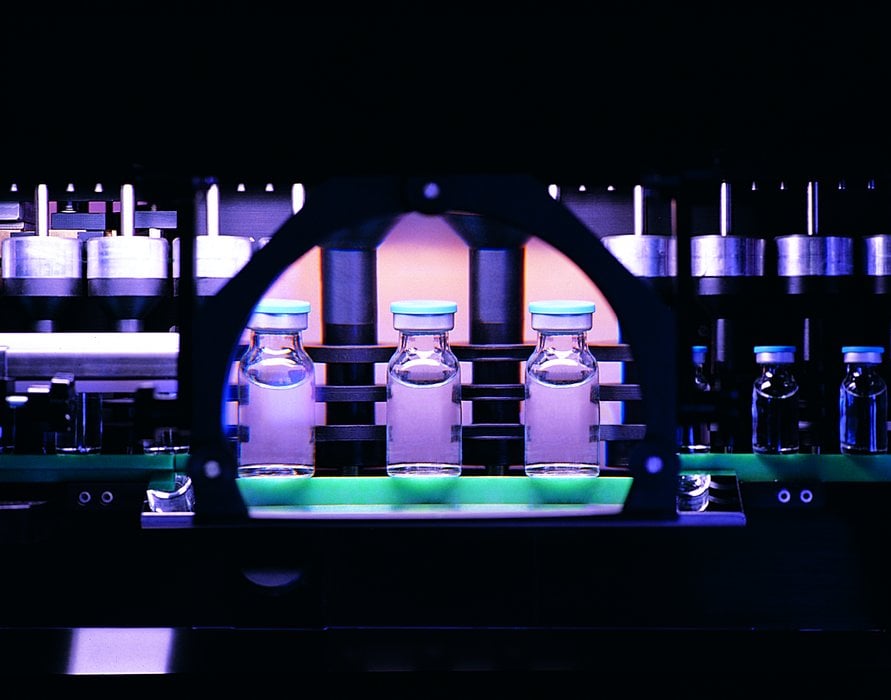

Производство стеклянной тары для использования в фармацевтическом производстве

SPAMI, компания, входящая в состав Stevanato Group, разработала систему контроля с целью улучшения качества стеклянной тары. Она применяет технологии контроля качества для проверки ампульного стекла при его доставке на предприятие, а также проверки конечного продукта. Система включает систему визуального контроля (NoVIS), систему непрерывного измерения температуры, а также цифровую систему обработки изображений, называемую CLEANER, которая способна обнаруживать и удалять дефекты стекла конечного продукта размером до нескольких микрон. Полностью интегрированное обрабатывающее машинное оборудование обеспечивает измерение диаметра стеклянных трубок, толщину стенок, а также измерение температуры с помощью инфракрасных пирометров (контроль отжига с помощью пирометра) для общего контроля качества, а горелки с электроприводом обеспечивают точное регулирование их позиционирования. Используя эту систему, Stevanato получает преимущество в качестве по сравнению с остальными производителями стеклянной тары. Для этой усовершенствованной системы компания S.P.A.M.I. применяет преобразователи HMS Anybus, обеспечивающие связь между камерами визуального контроля и ПЛК, управляющими производственными линиями.

Основанная в 1949 году в регионе с прочными традициями в искусстве изготовления стекла как кустарная мастерская, сегодня Stevanato Group является признанным промышленным предприятием, производящим высокотехнологичные системы.

Группа состоит из двух отделов. Отдел стеклопроизводства специализируется отдельно на изготовлении внутренней упаковки ампульного стекла для фармацевтического производства. Оно предлагает широкий выбор изделий от самых традиционных внутренних упаковок, таких, как ампулы и пробирки, до быстро растущих изделий, таких, как картриджей для самоинъекторов и систем шприц-ручка, включая стерильные шприцы, готовые для заполнения.

Технический отдел, состоящий из компаний S.P.A.M.I. и Optrel, сосредоточен на разработке и изготовлении машинного оборудования и аппаратуры для преобразования визуального контроля и проверки тары для ампульного стекла. Взаимосвязь между двумя отделами, гарантирует, что Stevanato Group осуществляет полный контроль всего производственного процесса от закупки сырья вплоть до оказания послепродажных услуг.

"Продукция S.P.A.M.I. предназначена как для компаний, входящих в группу, так и для продажи другим сторонним компаниям". Механические и электрические решения, установленные на формующих машинах, разработаны с целью предоставления более высокой точности и лучших результатов при производстве стеклянной тары.

Установлены и тщательно проверены все компоненты, используемые для образования стекломассы, гарантируя допустимое отклонение размера пробирок, шприцов, картриджей и ампул. Особый выбор компонентов, установленных на формующих машинах и лентах конвейера, позволяет избежать загрязнения тары. Процесс полностью автоматизирован от загрузки ампул до упаковки.

Производственный процесс начинается с ампульного стекла, которое закупается извне отдельными предметами длиной примерно 1,5 м и диаметром, соответствующим размеру конечного продукта. Ампульное стекло подается на ротационные формующие машины, имеющие несколько обрабатывающих головок, и нагревается с помощью горелок. Входное отверстие и дно флаконов, ампул, шприцов и т. д. формируются в зависимости от цикла переработки, который выбирается в соответствии с изделием, которое должно быть произведено.

На линии устанавливается следующее оборудование:

На выходе формующих машин установлена лента конвейера, где с помощью камер проводится контроль размеров и внешнего вида, обеспечивая тщательную проверку стеклянной тары. "С помощью анализа изображения проводятся основные линейные и угловые измерения", - объяснил Гобита. "Так как изделие во время обработки подвергается механическому напряжению, то еще применяется печь для отжига, обеспечивающая термический цикл, устраняющий напряжение, образующееся в стекле". Затем конечная стадия включает контроль качества конечного продукта и автоматическую упаковку. Следует отметить, что эта заключительная часть цикла выполняется относительно обеспечения уровней качества и стерильности, требуемых при использовании в фармацевтике.

Ряд конкурентов на рынке действует на международном уровне. "Наши основные конкуренты находятся в Германии и Америке, поскольку остальные компании в Италии намного слабее нас", - объяснил Гобита.

Добавленная стоимость, предлагаемая компанией S.P.A.M.I., главным образом должна основываться на качестве ее изделий, которое позволило добиться превосходных успехов в этом секторе. "Так как наши изделия используются в фармацевтике, к ним предъявляются высокие требования по качеству, и они должны соответствовать самым строгим нормативным ограничениям. Это требует наличия большого числа высококвалифицированного персонала службы технического контроля", - продолжил Гобита. Именно в этом подходе заключается различие между нами и нашими внутренними конкурентами. Дополнительным фактором является наша способность к исследованиям и разработкам: если фармацевтические компании обращаются к нам с просьбой испытать изделия, отличающиеся от стандартных, мы можем выполнить технологическую разработку товара, так как мы можем модифицировать наши системы. Точно так же, как технический отдел, производящий системы внутри группы, S.P.A.M.I. может менять и приспосабливать эти системы так, чтобы они соответствовали технологическим требованиям. Такая способность настраивать системы по специальным техническим требованиям является еще одной добавленной стоимостью, которую мы можем предложить нашим клиентам. Следует помнить, что в фармацевтическом секторе имеется ряд стандартных изделий, таких, как ампулы и флаконы, которые нам хорошо знакомы, но, кроме того, имеется много специальных изделий – и их число растет – которые разрабатываются специально для большинства компонентов. В этих случаях требуется специальное оборудование, поэтому в большинстве случаев уже имеющееся оборудование должно быть модифицировано".

Конструктивное сотрудничество с HMS

Связь с HMS осуществляется с целью решения специфических проблем связи.

Это приложение было разработано техническим отделом для выполнения серии проверок качества изделий на основе технологии машинного зрения. Конкретнее, интеллектуальные камеры Cognex должны быть подключены к ПЛК Siemens. "Таким образом, нам необходимо соединить камеры с интерфейсом Ethernet для связи с ПЛК через протокол Profibus", - объяснил Гобита. "После некоторых тщательных исследований, и при помощи EFA Automation, эксклюзивных поставщиков решений GATEWAY HMS в Италии, мы выделили устройства Anybus, позволяющие нам решить проблему связи между нашим оборудованием".

В это же время рассматривались и другие потенциальные поставщики, но HMS была единственной компанией, которая могла предложить широкий выбор преобразователей протоколов. "Такая распространенная возможность использования стала главной для нашего выбора, так как наши разнообразные применения часто отличаются друг от друга. Для начала, например, нам требуется управлять протоколом Profibus, поскольку он использовался ПЛК Siemens, но наша компания использует программируемые контроллеры и других поставщиков. Поэтому для нас важно иметь расширенный выбор изделий". Первым используемым изделием компании HMS было устройство из числа преобразователей Anybus, преобразующее из Profibus в Modbus по Ethernet: Anybus X-gateway.

На каждой производственной линии может быть установлено несколько преобразователей Anybus. "До сих пор мы использовали несколько преобразователей, так как приложение использовалось в различных системах", - продолжил Гобита. "Интеллектуальные камеры используются для проверки различных аспектов качества изделий и должны быть установлены в нескольких точках системы. По сути, это не одноразовое применение преобразователей HMS, а применение, ставшее для нас стандартным". "Мы весьма довольны своим выбором. Изделия Anybus компании HMS очень качественны, функциональны и просты в использовании по сравнению с остальными аналогичными устройствами, которые мы испытывали. Мы знаем, что в то время, когда очень легко найти сложные вещи, очень непросто найти простые.

У нас не было никаких проблем, и это можно сказать и о способе разработки. В будущем мы планируем применять преобразователи HMS Anybus и на других линиях, где они безусловно будут тесно связаны с нашими системами контроля с помощью камер. И, поскольку стандарты требуют во всевозрастающем количестве ограниченных допусков, то неизбежно, что возрастет количество проверок с помощью удаленных камер", - заключил Гобита.

Группа состоит из двух отделов. Отдел стеклопроизводства специализируется отдельно на изготовлении внутренней упаковки ампульного стекла для фармацевтического производства. Оно предлагает широкий выбор изделий от самых традиционных внутренних упаковок, таких, как ампулы и пробирки, до быстро растущих изделий, таких, как картриджей для самоинъекторов и систем шприц-ручка, включая стерильные шприцы, готовые для заполнения.

Технический отдел, состоящий из компаний S.P.A.M.I. и Optrel, сосредоточен на разработке и изготовлении машинного оборудования и аппаратуры для преобразования визуального контроля и проверки тары для ампульного стекла. Взаимосвязь между двумя отделами, гарантирует, что Stevanato Group осуществляет полный контроль всего производственного процесса от закупки сырья вплоть до оказания послепродажных услуг.

"Продукция S.P.A.M.I. предназначена как для компаний, входящих в группу, так и для продажи другим сторонним компаниям". Механические и электрические решения, установленные на формующих машинах, разработаны с целью предоставления более высокой точности и лучших результатов при производстве стеклянной тары.

Установлены и тщательно проверены все компоненты, используемые для образования стекломассы, гарантируя допустимое отклонение размера пробирок, шприцов, картриджей и ампул. Особый выбор компонентов, установленных на формующих машинах и лентах конвейера, позволяет избежать загрязнения тары. Процесс полностью автоматизирован от загрузки ампул до упаковки.

Производственный процесс начинается с ампульного стекла, которое закупается извне отдельными предметами длиной примерно 1,5 м и диаметром, соответствующим размеру конечного продукта. Ампульное стекло подается на ротационные формующие машины, имеющие несколько обрабатывающих головок, и нагревается с помощью горелок. Входное отверстие и дно флаконов, ампул, шприцов и т. д. формируются в зависимости от цикла переработки, который выбирается в соответствии с изделием, которое должно быть произведено.

На линии устанавливается следующее оборудование:

На выходе формующих машин установлена лента конвейера, где с помощью камер проводится контроль размеров и внешнего вида, обеспечивая тщательную проверку стеклянной тары. "С помощью анализа изображения проводятся основные линейные и угловые измерения", - объяснил Гобита. "Так как изделие во время обработки подвергается механическому напряжению, то еще применяется печь для отжига, обеспечивающая термический цикл, устраняющий напряжение, образующееся в стекле". Затем конечная стадия включает контроль качества конечного продукта и автоматическую упаковку. Следует отметить, что эта заключительная часть цикла выполняется относительно обеспечения уровней качества и стерильности, требуемых при использовании в фармацевтике.

Ряд конкурентов на рынке действует на международном уровне. "Наши основные конкуренты находятся в Германии и Америке, поскольку остальные компании в Италии намного слабее нас", - объяснил Гобита.

Добавленная стоимость, предлагаемая компанией S.P.A.M.I., главным образом должна основываться на качестве ее изделий, которое позволило добиться превосходных успехов в этом секторе. "Так как наши изделия используются в фармацевтике, к ним предъявляются высокие требования по качеству, и они должны соответствовать самым строгим нормативным ограничениям. Это требует наличия большого числа высококвалифицированного персонала службы технического контроля", - продолжил Гобита. Именно в этом подходе заключается различие между нами и нашими внутренними конкурентами. Дополнительным фактором является наша способность к исследованиям и разработкам: если фармацевтические компании обращаются к нам с просьбой испытать изделия, отличающиеся от стандартных, мы можем выполнить технологическую разработку товара, так как мы можем модифицировать наши системы. Точно так же, как технический отдел, производящий системы внутри группы, S.P.A.M.I. может менять и приспосабливать эти системы так, чтобы они соответствовали технологическим требованиям. Такая способность настраивать системы по специальным техническим требованиям является еще одной добавленной стоимостью, которую мы можем предложить нашим клиентам. Следует помнить, что в фармацевтическом секторе имеется ряд стандартных изделий, таких, как ампулы и флаконы, которые нам хорошо знакомы, но, кроме того, имеется много специальных изделий – и их число растет – которые разрабатываются специально для большинства компонентов. В этих случаях требуется специальное оборудование, поэтому в большинстве случаев уже имеющееся оборудование должно быть модифицировано".

Конструктивное сотрудничество с HMS

Связь с HMS осуществляется с целью решения специфических проблем связи.

Это приложение было разработано техническим отделом для выполнения серии проверок качества изделий на основе технологии машинного зрения. Конкретнее, интеллектуальные камеры Cognex должны быть подключены к ПЛК Siemens. "Таким образом, нам необходимо соединить камеры с интерфейсом Ethernet для связи с ПЛК через протокол Profibus", - объяснил Гобита. "После некоторых тщательных исследований, и при помощи EFA Automation, эксклюзивных поставщиков решений GATEWAY HMS в Италии, мы выделили устройства Anybus, позволяющие нам решить проблему связи между нашим оборудованием".

В это же время рассматривались и другие потенциальные поставщики, но HMS была единственной компанией, которая могла предложить широкий выбор преобразователей протоколов. "Такая распространенная возможность использования стала главной для нашего выбора, так как наши разнообразные применения часто отличаются друг от друга. Для начала, например, нам требуется управлять протоколом Profibus, поскольку он использовался ПЛК Siemens, но наша компания использует программируемые контроллеры и других поставщиков. Поэтому для нас важно иметь расширенный выбор изделий". Первым используемым изделием компании HMS было устройство из числа преобразователей Anybus, преобразующее из Profibus в Modbus по Ethernet: Anybus X-gateway.

На каждой производственной линии может быть установлено несколько преобразователей Anybus. "До сих пор мы использовали несколько преобразователей, так как приложение использовалось в различных системах", - продолжил Гобита. "Интеллектуальные камеры используются для проверки различных аспектов качества изделий и должны быть установлены в нескольких точках системы. По сути, это не одноразовое применение преобразователей HMS, а применение, ставшее для нас стандартным". "Мы весьма довольны своим выбором. Изделия Anybus компании HMS очень качественны, функциональны и просты в использовании по сравнению с остальными аналогичными устройствами, которые мы испытывали. Мы знаем, что в то время, когда очень легко найти сложные вещи, очень непросто найти простые.

У нас не было никаких проблем, и это можно сказать и о способе разработки. В будущем мы планируем применять преобразователи HMS Anybus и на других линиях, где они безусловно будут тесно связаны с нашими системами контроля с помощью камер. И, поскольку стандарты требуют во всевозрастающем количестве ограниченных допусков, то неизбежно, что возрастет количество проверок с помощью удаленных камер", - заключил Гобита.

Получите дополнительную информацию…